Heeft u een vraag?

Als die over borden gaat, hebben wij het antwoord.

Bescherm uw medewerkers en elektrische installatie tegen een vlamboog.

Elektrische borden ontwerpen: BIM voor borden

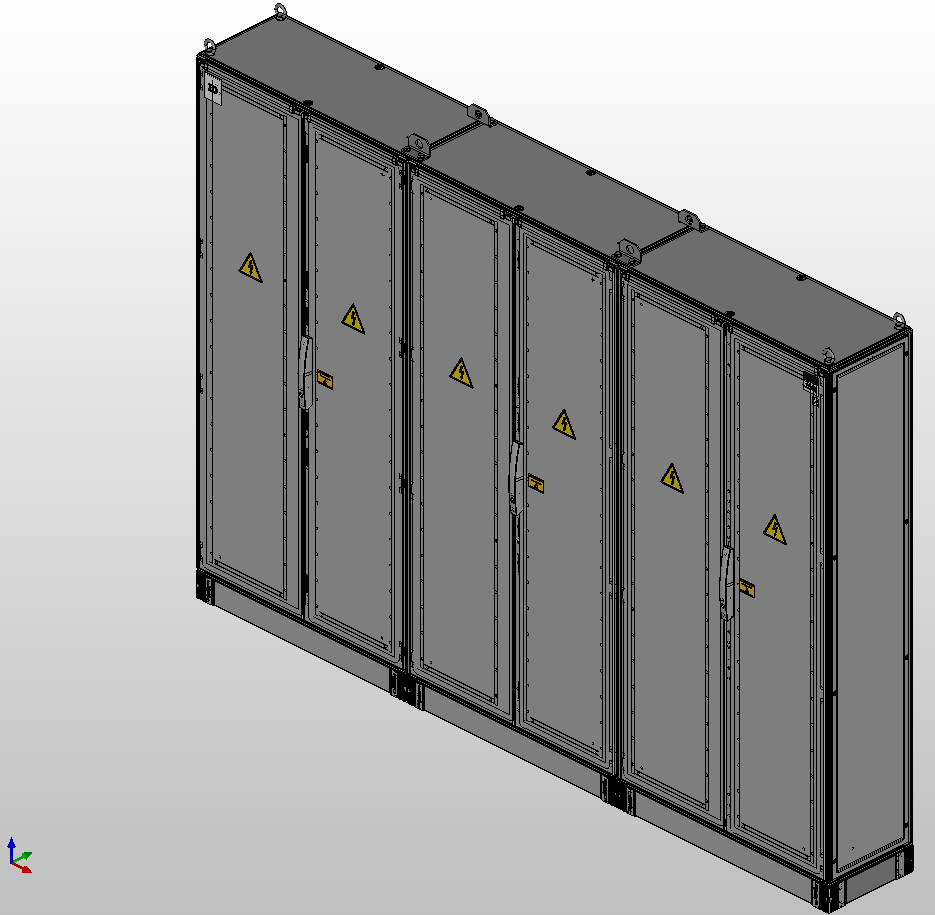

One step ahead. Het is onze missie om altijd één stap voor te zijn in het ontwerpen, bouwen, onderhouden en upgraden van uw elektrische borden. In deze rubriek nemen we u mee achter de schermen. En tonen we u hoe we die ambitie in de praktijk omzetten. Deze keer: de stappen vooruit van ontwerpen in 2D naar 3D.

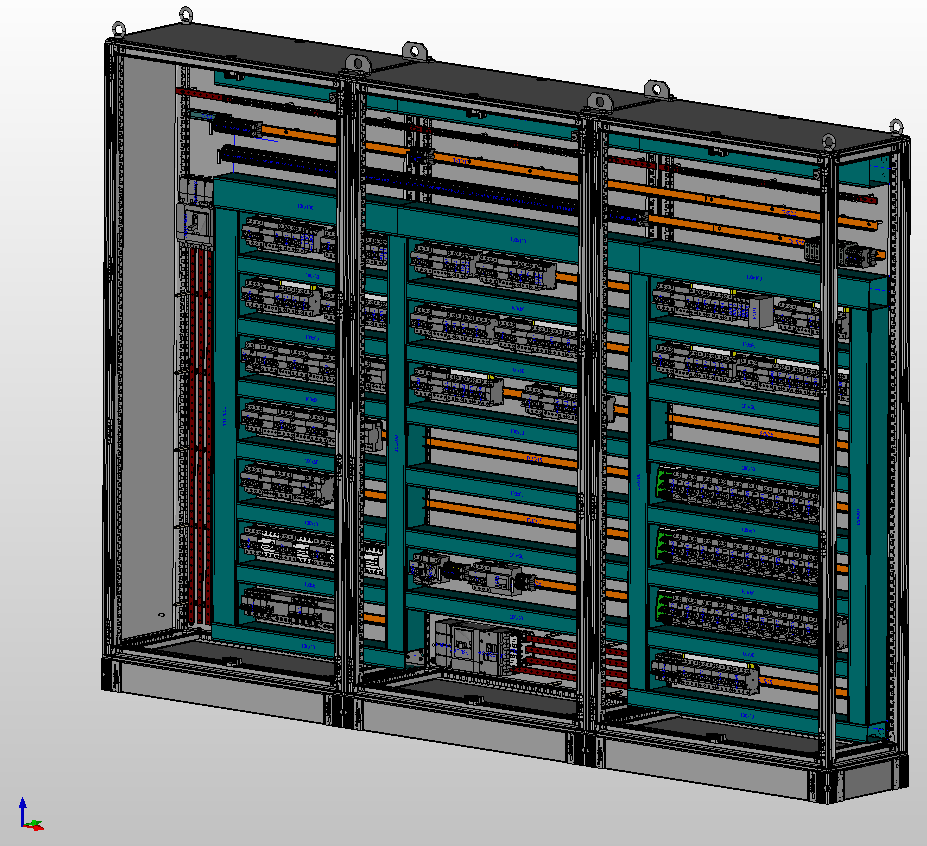

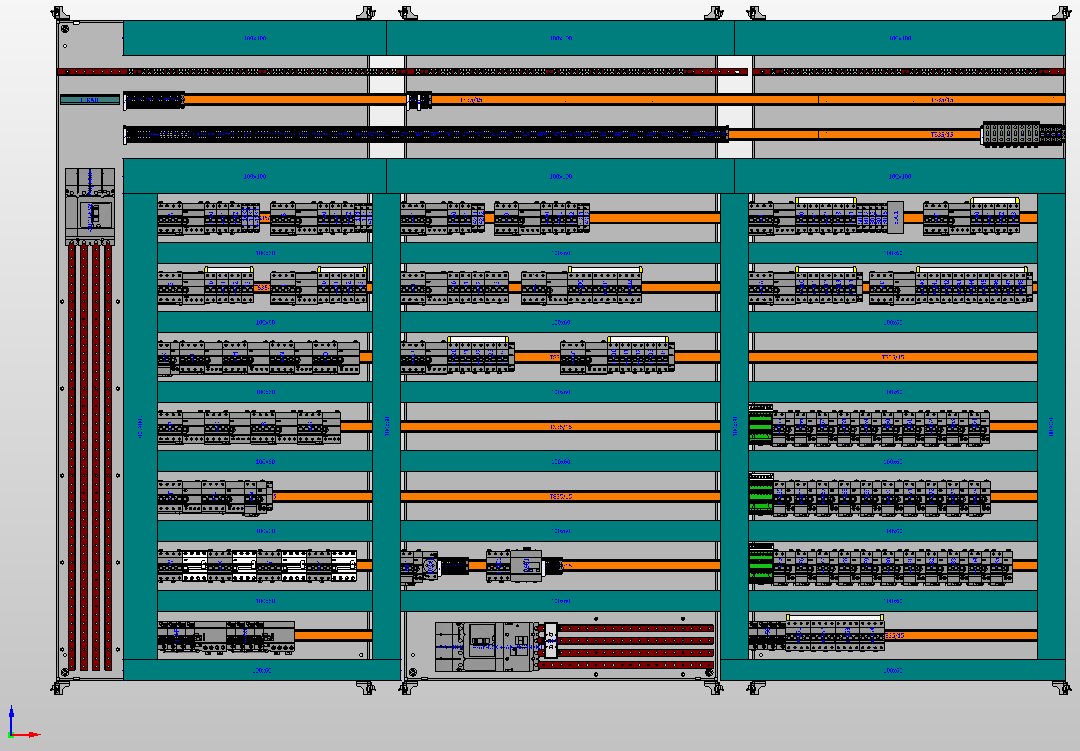

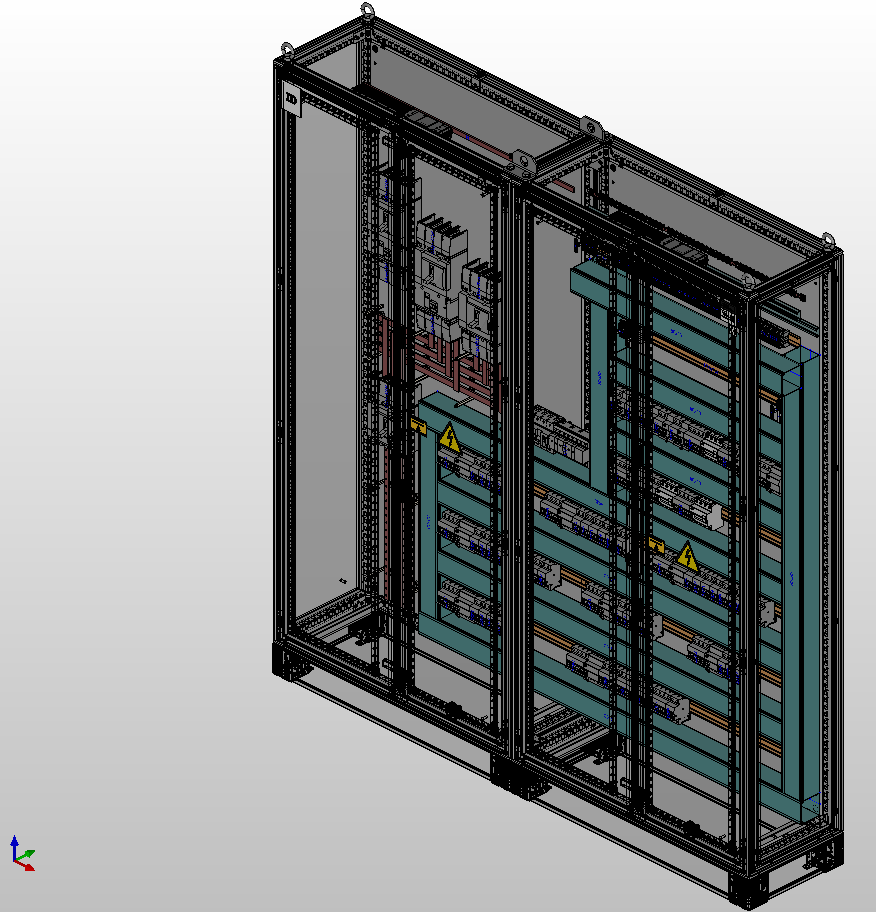

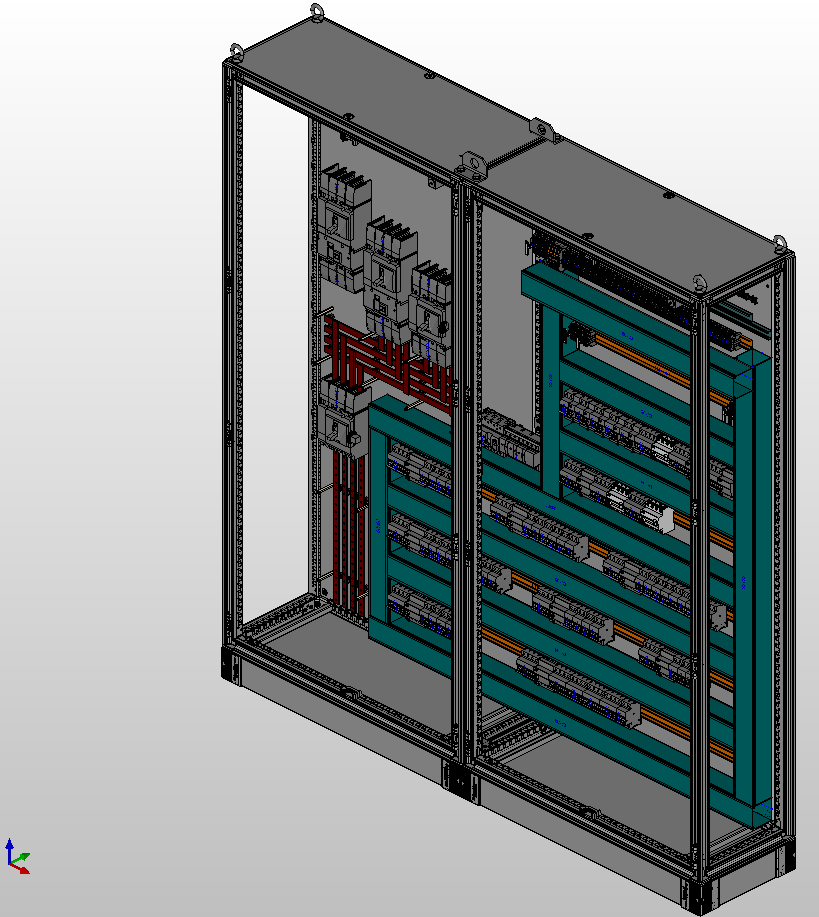

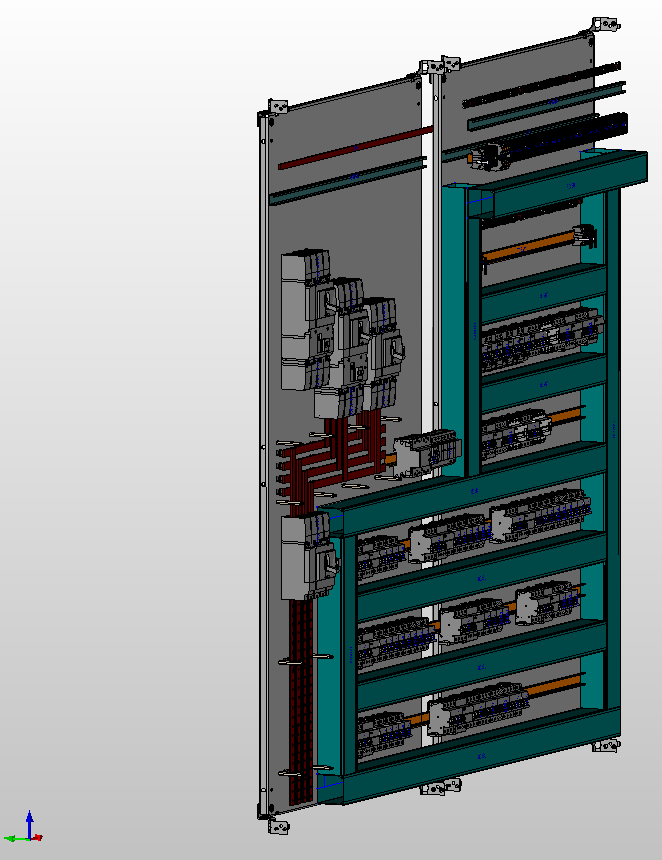

Elk elektrisch bord begint in de ontwerpsoftware EPLAN. Onze engineers ontwerpen de schema’s, selecteren en schikken daarna de componenten in de kast, om dan de draadtrajecten in het bord te bepalen. Tot het totaalplaatje klopt. Dit ontwerp is de basis van alles wat volgt: van de aankooplijst voor de materialen en de automatische aansturing van onze machines, tot het assemblageplan voor onze bordenbouwers én de testprocedures voor onze afdeling Quality Control.

35.000 artikelen in 3D

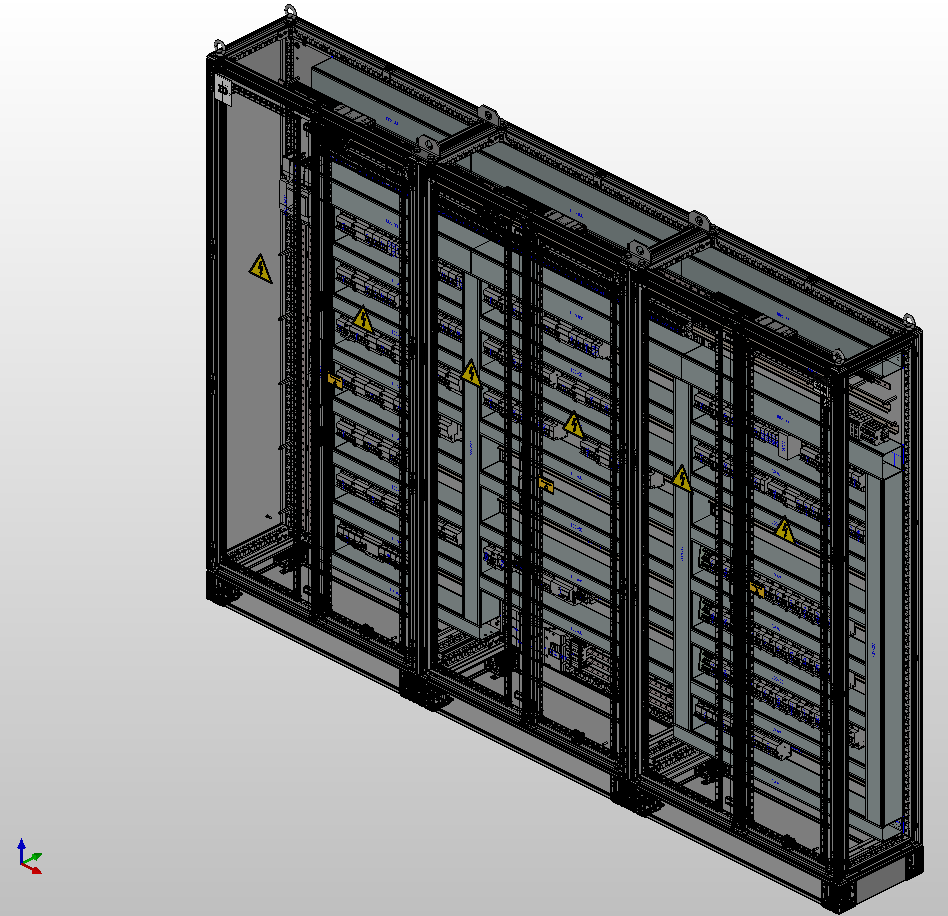

Engineerings manager Berny Pellaers: “Tot voor kort tekenden we hoofdzakelijk in 2D. Nu zijn we de volledige overstap aan het maken naar 3D-engineering.”

“Om eerlijk te zijn: we zijn daar wat later in dan sommige concurrenten. Omdat we al meer dan tien jaar onze CNC-machines aansturen via een eigen systeem, via 2D-lay-out. En omdat die stap ons als grootste bordenspecialist in de Benelux simpelweg meer tijd kost. Een 3D-ontwerp impliceert namelijk meer data. Op een 2D-ontwerp is de dataset per component vrij beperkt. Dat betekent dat we onze componentenbibliotheek in EPLAN moeten updaten. Maar omdat wij actief zijn in elke mogelijke sector en ook nog eens verschillende merken aanbieden, is onze bibliotheek veel uitgebreider dan die van onze concullega’s. 3D-data van meer dan 35.000 artikelen toevoegen, daar kruipt tijd in.”

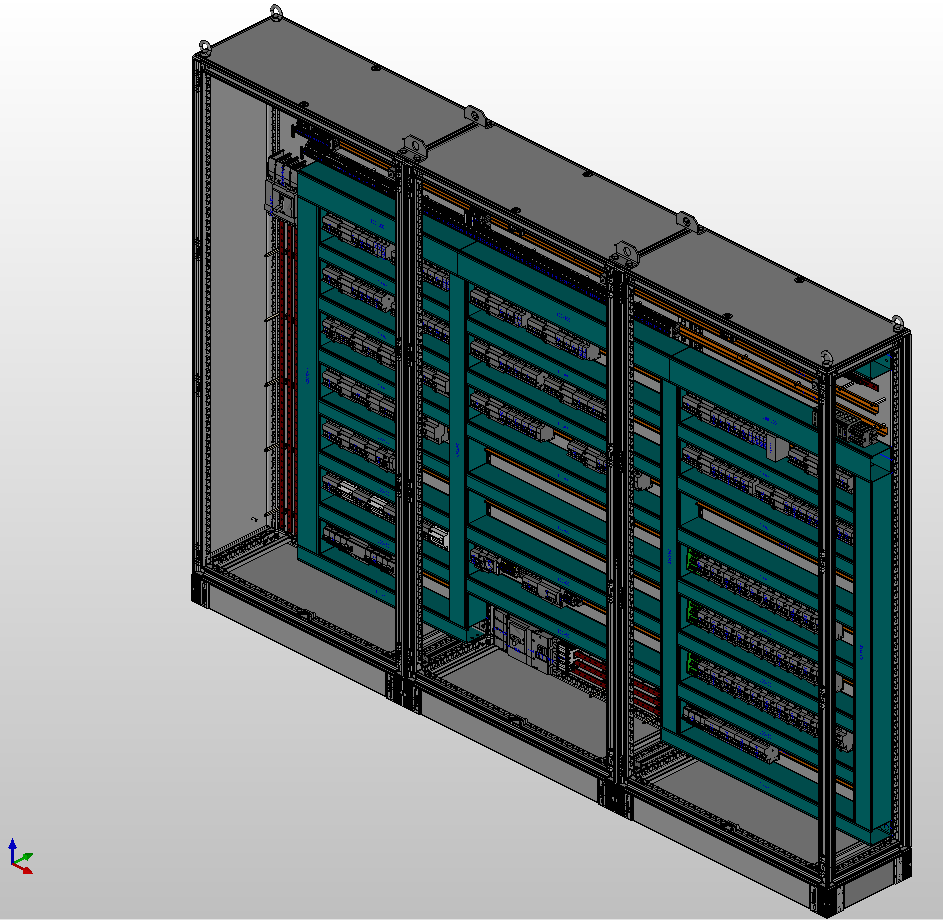

Engineer Willem Claessens: “Daarnaast willen we nu ook meteen niet één, maar twee stappen vooruit zetten in elektrische borden ontwerpen. Een 3D-ontwerp kan erg basic zijn, maar om alle mogelijke voordelen uit 3D-engineering te halen, is net een hoge detaillering belangrijk. Van 2D naar 3D gaan, is voor ons meer dan voor elke component simpelweg de diepte ingeven. We willen veel meer data toevoegen. Want rudimentaire blokken voegen niets toe. Die geven niet het extra inzicht dat we willen.”

Extra controle: nooit meer plan B

Berny: “Hoe meer detail, hoe meer we als ontwerper zien hoe de componenten zich tot elkaar verhouden. Dat we op ons scherm al kunnen zien of iets realiseerbaar is. En dat gaat net om die details. Die paar millimeter extra van een verstevigingsprofiel die maken dat een component toch niet past. Een toestel dat wat te ver uitsteekt, zodat de kastdeur niet dicht kan. Dat zijn problemen die we nu op voorhand ondervangen. Zodat we in het atelier altijd voor plan A kunnen gaan en ter plaatse geen plan B moeten bedenken. Dat betekent betere doorlooptijden en betere kwaliteit.”

Willem: “Een enorm voordeel voor ons omdat bijna elk bord dat we ontwerpen en bouwen uniek is. We zijn veel meer prototype- dan een seriebouwer. Daarnaast zijn er nog andere voordelen. Onze ontwerpen gaan beter begrijpbaar worden voor onze klanten. Zelfs voor wie niet thuis is in technische tekeningen, ziet meteen waar het over gaat. Ook voor onze bordenbouwers wordt het makkelijker. Die hebben meteen een concreet zicht op het eindresultaat. Daarnaast gaan we onze warmteberekeningen veel preciezer kunnen uitvoeren. Zodat we de koeling tot op de millimeter juist kunnen plaatsen.”

Draadconfectie automatiseren

Berny: “Naast al die voordelen is er nog een reden waarom we precies nu overschakelen naar 3D voor het ontwerpen van elektrische borden. En dat is onze investering in een Komax, een automatisatie-oplossing voor draadconfectie. Die laat ons toe om in het atelier én sneller te te bekabelen én met een nog lagere foutenlast. Komax snijdt elke draad op maat, stript en labelt. Minder manueel werk én niet elke keer op het plan kijken welke draad waar moet komen.”

Willem: “Maar om die Komax met de juiste informatie te voeden, moeten wij voor elke draadverbinding weten hoe lang hij wordt. Daarom hebben we die dieptes nodig. En daarvoor is het dan weer essentieel om precies te weten waar de aansluitingen zitten.”

Berny: “Naast een automatische draadconfectie, bekijken we ook de mogelijkheden voor een geautomatiseerde koperfabricage. Maar dan moet niet alleen ons artikelbestand vertaald worden naar 3D, maar ook de systeemkasten.”