Avez-vous une question?

S'il s'agit de panneaux de contrôle, nous avons la réponse.

ÉTUDE DE CAS Sekisui Alerte rouge à Ruremonde

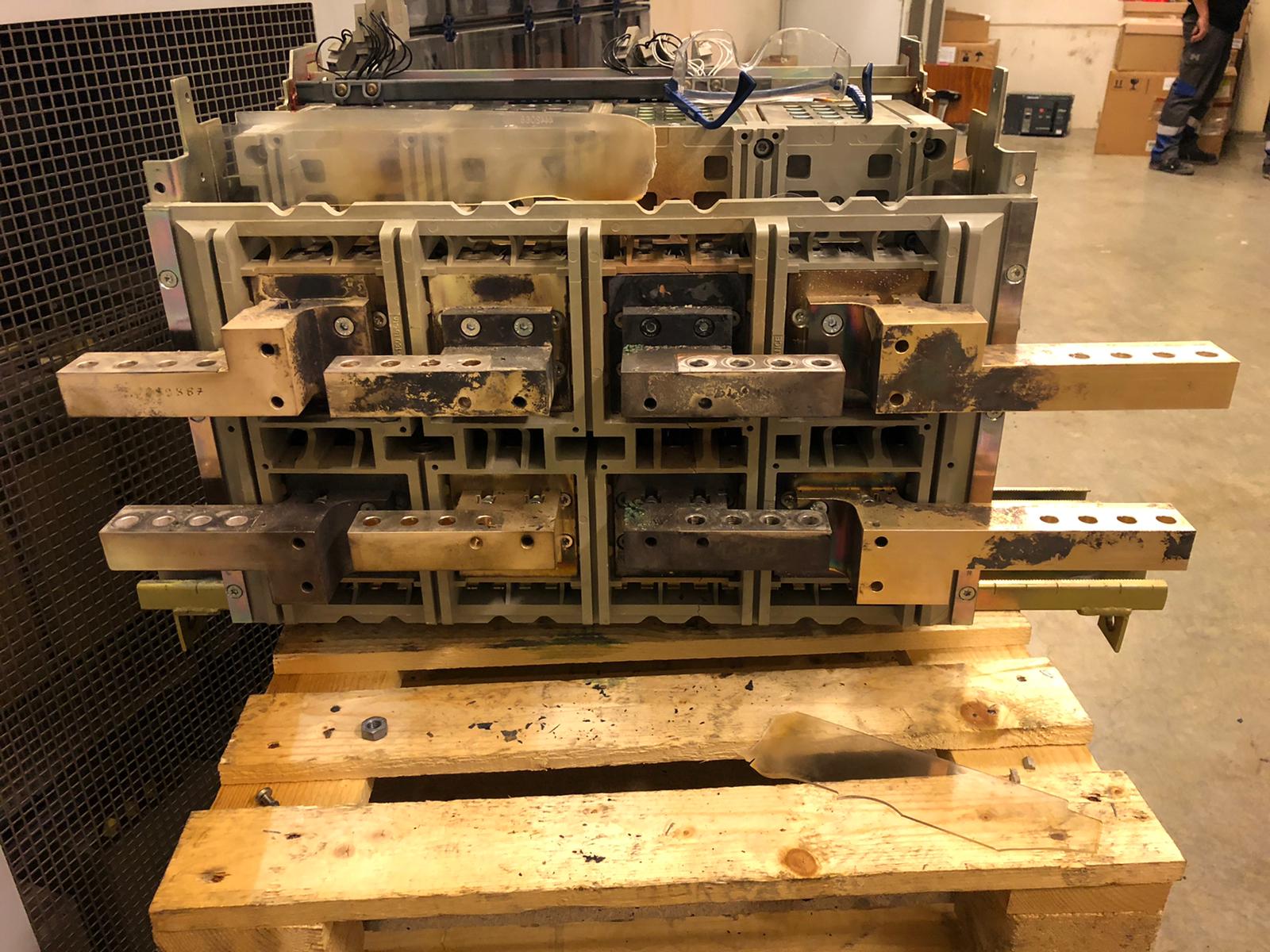

Sekisui à Ruremonde, producteur de vitrages feuilletés en PVB. Deux transformateurs de distribution. Un grand tableau de distribution de 4000A avec trois disjoncteurs. Production just-in-time, donc avec un stock limité. Puis l’un de ces trois disjoncteurs qui rend l’âme… et qui met la production à l’arrêt. Un scénario catastrophe. On nous demande de faire en sorte que tout soit à nouveau opérationnel. Le Service manager Bart Van Herck nous explique.

Account manager Pays-Bas: « C’est une situation qui fait sonner tous les signaux d’alarme dans une entreprise de production. Chaque heure d’arrêt de la production coûte très cher. Je me suis donc rendu directement sur place pour examiner la situation, poser le diagnostic et tout mettre en œuvre pour résoudre le problème.

J’ai vite compris ce qui se passait. J’ai donc pu appeler Bart : En combien de temps pouvons-nous intervenir ? » Bart : « Le premier défi était de trouver aussi rapidement que possible un disjoncteur 4000A.

Dans ces moments-là, nous pouvons compter sur la compréhension de nos fournisseurs.

Le disjoncteur nous a été envoyé le samedi. À l’autre bout du fil, ils avaient immédiatement compris que c’était urgent (rire). »

« Notre méthode de travail est parfaitement adaptée à ce type d’interventions rapides. »

Bart Van Herck, Service manager

Bart : « À part ce délai de livraison, nous avons tout sous contrôle pour intervenir rapidement : les équipes en stand-by, les matériaux en stock… Il ne reste plus qu’à préparer l’intervention du mieux possible. Se rendre sur place, évaluer la situation et définir le plan d’approche. Afin de savoir exactement ce que nous aurons à faire lorsque le disjoncteur arrivera. Je compare cela à une opération : chacun dans l’équipe sait précisément ce qu’il doit faire et à quel moment.

De manière très systématique. Et très efficace. » Account manager Pays-Bas: « Jeudi, j’ai reçu un coup de téléphone, lundi, nous étions déjà au travail, et mardi matin, tout était à nouveau opérationnel.

Nous avons tout pris en charge pour Sekisui.

Ils ont simplement dû mettre les transformateurs hors tension. » Bart : « Lors d’une seconde phase, nous avons également remplacé deux autres disjoncteurs pendant un arrêt planifié. Nous avons aussi remplacé tous les éléments en cuivre pour éviter un risque de surchauffe. Pour plus de sécurité, nous avons aussi installé des sondes de température sans fil. L’équipe de Sekisui pourra ainsi suivre en temps réel la température de ses tableaux. Une température trop élevée indique en effet un problème.

Avec les sondes de température, vous avez une vue constante des déperditions de chaleur dans votre installation. » Account manager Pays-Bas: « Si un problème devait encore se produire à l’avenir, l’équipe de Sekisui pourra donc l’anticiper. Ils pourront intervenir de façon proactive, plutôt que réactive. Ils garderont ainsi une longueur d’avance sur un éventuel arrêt de production. »

Modernisation de trois disjoncteurs

Phase 1 : intervention – Remplacement d’un disjoncteur 4000A Phase 2 : arrêt planifié – Remplacement de deux disjoncteurs 4000A – Adaptation des éléments en cuivre : 120 mètres de cuivre utilisés et 500 trous à boulon percés – 3 sondes de température ambiante CL110 sur les disjoncteurs – 3 capteurs de température TH110 sur le cuivre par disjoncteur

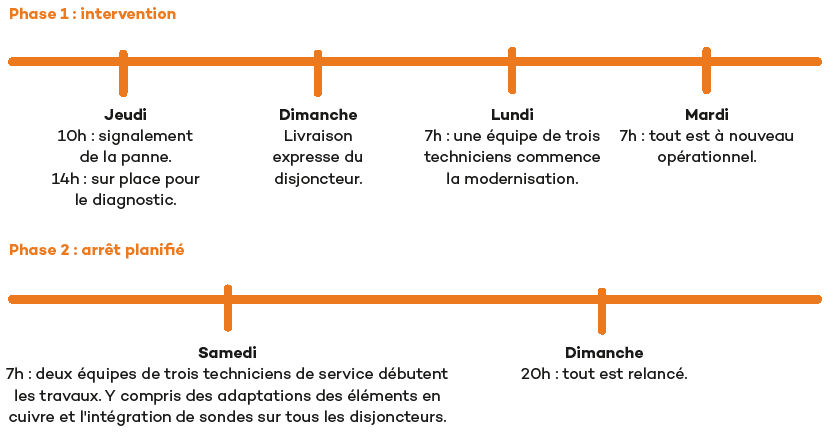

Deux fois une course contre la montre

Chaque modernisation est une course contre la montre. C’était donc aussi le cas chez Sekisui, surtout lors de la première intervention. Aperçu d’un timing très serré.